RFID技術を活用したピッキング作業の正確・効率化

RFIDで、もっとスマートに

物流の出荷作業はピッキングリストや、携帯端末(ハンディターミナルなど)を用いたピッキングが一般的ですが、作業効率が悪く、日々大量のピッキングリストを印刷する工数を要するなど、数多くの課題が存在しています。

顕著な課題の一つとして、ピッキング対象商品とスタッフが実際に荷集めした商品が異なる事象や、商品の過剰・過不足といったミスが発生しており、かねてよりIT活用による正確性向上が期待されてきました。

<従来式ピッキングの課題>

1.毎日大量のピッキングリストを印刷・・・環境問題/事務員の早朝出社や作業開始の遅延リスク

2.ピッキングリストに作業結果を記入・・・作業効率低下/記入ミスによるデータ不整合、ペンなどの混入リスク

3.商品タグを探して1点ずつバーコード検品・・・作業効率低下

4.片手で商品を扱う・・・作業効率低下/過剰ピック・商品破損リスク

5.1店舗ずつのピッキング作業・・・作業効率低下

これに対し、当社ではピッキング作業の効率化、品質向上、作業の標準化を目的に当社はRFID※と重量計を活用したRFIDリーダーを搭載した、2つの届け先を同時にピッキング可能な独自の検量ピッキングカートを導入しました。

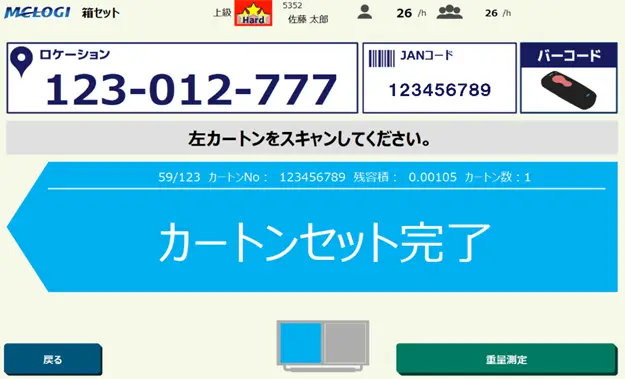

ピッキングカートには、テーブルスキャナータイプのRFIDリーダーとタブレットPCを装着し、スタッフはタブレット画面上に表示された指示に従い商品をピッキングします。2店舗同時ピッキングシステムを採用しているため左右で別の店舗を同時にピッキングすることが可能です。

商品タグにはICタグが埋め込まれていることが前提のため、RFIDリーダーに近づけるだけで商品が照合されます。その後、ピッキングした商品は、重量測定により正しい商品が投入されたかチェックが行われ、2店舗同時ピッキングの懸念事項である過剰・過不足を防止します。

※RFID(Radio Frequency Identification)とは、「ICタグ」と「RFIDリーダー(読み取り装置)」の間で電磁波や電波を送受信し、非接触でICタグの中の情報を読んだり書き換えたりするシステムの総称です。モノや人を識別するための自動認識技術の1つで、さまざまな業界で導入が進められています。これまで商品タグをバーコードで読み取る際には、商品タグを手にとって1つずつスキャンする必要がありました。RFIDは複数の商品タグを一括スキャンすることが可能です。距離が離れている場合や視認ができない状況でも読み取れるのも大きなポイントです。

また、ピッキングカートには、初めてピッキングをするスタッフの方でも分かりやすく、効率的に操作できる様々な工夫を取り入れています。

【ピッキングカートの特徴】

- 2店舗の組み合わせはシステムで歩行距離が最短ルートとなる組み合わせを自動的に選定

- スタッフの熟練度に応じて、ピッキングする作業レベルを選択可能(上級、中級、初級)

- 時間当たりの個人生産性と、スタッフ全員の生産性を表示させることで意識向上に寄与

- 作業渋滞を避けるために、昇順・降順・任意のロケーションからピッキングが可能

- ピッキングカートの形状は作業者へのヒアリングを重ねオリジナルの形状に調整

- ピッキング画面は作業者が認識しやすい画面色彩に調整

【主な導入効果】

- スタッフの熟練度に問わず、作業生産性が向上

- 出荷制度向上により、誤出荷率・棚卸誤差率が大幅に低下

- ピッキングリストの出力が不要になったことで管理者業務の負荷削減

このように、当社では最新のテクノロジーを組み合わせて、物流プロセス全体の最適化し、スマート物流を実現していきます。

※本ソリューションに関するご相談・お問い合わせは、下側の「お問い合わせフォーム」よりご連絡ください。

Contact us.

お気軽にご相談ください

CONTACT

お問い合わせ